Die Firma CT-Vision von Dipl-Ing. Ottmar Schwörer untersuchte zwei Konen der Durom-Metasul-LDH-Hüftprothese der Firma Zimmer: einen neuen, ungebrauchten und einen explantierten, der kurze Zeit im Patienten implantiert war. Die Ergebnisse von Ottmar Schwörer bestätigen die bereits gerichtlich festgestellten Einschätzungen der Fehlerhaftigkeit des genannten Hüftprothesenmodells von Zimmer. Sie zeigen darüber hinaus detaillierter als dies bisher geschehen konnte die Fehlerhaftigkeit der Konstruktion und zeigt eindeutig die ursächliche Schwachstelle der Durom-Hüftprothese auf. Insofern bestätigen die Ergebnisse die bisherigen Einschätzungen, fügen diesen jedoch zusätzlichen Erkenntnisgewinn hinzu. Auf der Homepage der Firma CT-Vision steht: Mit der Industriellen Computertomografie können heute Bauteile völlig berührungslos und zerstörungsfrei vermessen und dreidimensional dargestellt werden. Es eröffnen sich visuell völlig neue Interpretationsmöglichkeiten mit einem entscheidenden Zeitvorteil gegenüber herkömmlichen Messtechniken. Auf einem Drehtisch fixiert, rotiert das Bauteil um 360° und wird dabei kontinuierlich mit einem fokussierten Röntgenstrahl gescannt. Der dahinterliegende Flächendetektor erfasst die auftreffenden Röntgenstrahlen und rechnet die Daten in ein digitales 2-D Bild um. Durch die Rotation werden Röntgenbilder in vielen Drehlagen aufgenommen. Die industrielle Computertomografie (CT) ist eine zerstörungsfreie Prüfmethode, mit der sich alle Strukturen eines beliebigen komplexen Objekts mit extrem hoher Genauigkeit quantitativ als auch qualitativ erfassen und charakterisieren lassen. Die CT Analyse basiert auf der Durchstrahlung des zu untersuchenden Objekts mit Röntgenstrahlung. Hierbei wird das Objekt auf einen Drehteller gespannt und um 360° gedreht, wobei kontinuierlich Röntgenbilder aufgenommen werden. Die Vorgehensweise ist analog zur medizinischen CT.

Nachdem alle Röntgenbilder erfasst wurden, kann ein sogenanntes Voxelmodell errechnet und digital bereitgestellt werden. Mit diesem Modell liegt ein digitales Abbild des Teils für die anschließenden Auswertungen vor. Im Fall des Hüftgelenks wurden mir zwei hochlegierte Kopfadapter des Durom-Metasul-LDH-Hüftprothesenmodells der Fa. Zimmer – Größe M, Konus 12/14, Konus Ref.-Nr.: 01.00185.146 – zur Untersuchung übergeben. Ein Kopfadapter war implantiert gewesen und wurde nach kurzer Zeit wieder operativ entfernt, der andere war neuwertig ohne jegliche Abnutzung.

Ziel dieser Untersuchung war eine Aussage über den Verschleiß des Konus zu erlangen, in dem beide Teile mit einander messtechnisch verglichen wurden.

In Bild 1 (Konus neu) und 2 (Konus explantiert) werden die Ergebnisse nach der Computertomografie angezeigt, die Konen sind als digitales Abbild dargestellt.

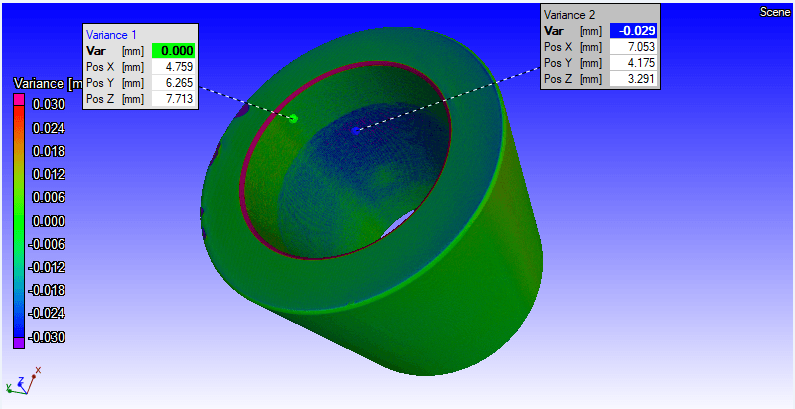

Wie bereits aus Bild 2 ersichtlich ist, sind deutliche Verschleißmarken am linken Rand von Konus 2 sichtbar. Im nächsten Schritt, wie Bild 3 verdeutlicht, wurden die beiden Bauteile nun überlagert, d.h. sie wurden messtechnisch ausgerichtet.

Nachdem die Ausrichtung erfolgt war, wurde die Soll/Ist Abweichung an jedem Messpunkt der beiden Konen rechnerisch definiert. Als Soll Objekt wurde der neue Kopfadapter und als Ist Objekt der gebrauchte, ehemals

implantierte Kopfadapter genommen. Um eine übersichtliche Darstellung der Messergebnisse zu erhalten, werden die Differenzen als so genannte Falschfarbendarstellung ausgegeben. Die Farben repräsentieren die Abweichungen der beiden miteinander verglichenen Objekte. Diese Darstellung ist in Bild 4 abgebildet.

Wie aus der Darstellung ersichtlich ist auf dem Innenkonus des revidierten Kopfadapters ein Materialabrieb von bis zu 0,03 mm nachweisbar. Durch die Untersuchung wurde auch deutlich, dass die beiden Kopfadapter fertigungstechnisch ohne maßgebende Abweichungen hergestellt worden waren. Dies konnte eindeutig dadurch ermittelt werden, dass in den oberen Bereichen und am Aussenkonus identische Messwerte ermittelt wurden (Var 0,000 mm, der Bereich des roten Ringes ist keine Kontaktfläche und kann deshalb vernachlässigt werden)

Hingegen wurde am Innenkonus des implantierten Kopfadapters eine signifikante Differenz festgestellt. Hier ist festzuhalten, dass an dieser Stelle ein signifikanter Materialabtrag vorhanden ist. Der Materialabtrag (blauer Bereich in Bild 4) war genau in der Überdeckung von Schaft- zu Kopfadapterkonus. Als Fehlerursache wurde zuerst eine mechanische Beanspruchung vermutet, was aber nach Betrachtung der eingesetzten Materialien verworfen wurde.

Der Schaft wurde aus Titan gefertigt und der Hüftkonus aus einem hochlegierten Chrom Molybdänstahl. Aufgrund der Tatsache, dass die Härte der Kontaktfläche des Schaftkonus aus Titan wesentlich geringer ist als die Oberflächenhärte des Kopfadapters aus hochlegiertem Kobalt Chrom-Molybdänstahl und da die Dichte von Titan wesentlich geringer ist als die Dichte des hochlegierten Stahls, müssten die Verschleißspuren auf dem Schaftkonus und nicht auf dem Hüftkonus abgebildet sein, was aber nicht zutrifft.

Da der Materialverlust aber an der härteren Komponente (Innenseite Kopfadapter) festgestellt wurde, ist davon auszugehen, dass zwischen Schaftkonus und der Innenseite des Kopfadapters eine elektrochemische Reaktion stattgefunden hat, die ursächlich für den Verschleiß und den damit verbundenen Abrieb verantwortlich war. Die Körperflüssigkeit diente hierbei als Elektrolyt. Dabei reicht schon ein kleiner Feuchtigkeitsfilm um die elektrochemische Korrosion in Gang zu setzen.

Bei dem revidierten Kopfadapter wurde ferner eine relativ kleine Kontaktfläche festgestellt. Dies bedeutet, dass bei dem untersuchten Prothesenmodell an dieser Stelle eine für die auftretenden Belastungen nicht ausreichende Flächenpressung vorhanden war.

Emmendingen, 19.10.2020 Dipl.-Ing Ottmar Schwörer, CT-Vision

Beitrag zum Artikel „Untersuchung zweier hochlegierter Kopfadapter des Durom-Metasul-LDH-Hüftprothesenmodells der Fa. Zimmer mittels Computertomografie“

Christian Elsner, Augsburg

Mittwoch der 04.03.2021

Mit Interesse habe ich den Artikel gelesen. Beruflich bin ich als Entwicklungskonstrukteur eines Maschinenbauers tätig. Zuständig bin ich für die Auslegung von hochbelasteten Komponenten. Um den Vorgang der elektrochemischen Reaktion/Biokompatibilität und den Schadenshergang besser zu verstehen, habe ich im Netz verschiedene Publikationen aus dem Dentalbereich gesichtet. Für mein Verständnis ist das elektrochemische Verhalten von Komponenten und Milieu in diesem Bereich mit unserem Schadensfall vergleichbar. Beim Lesen des Artikels habe ich mir einige Fragen gestellt. Z.B. Kann die Schadensursache der Durom-Hüftprothese durch eine CT-Untersuchung bestimmt werden? Ist das elektrochemische Verhalten abhängig von Dichte und/oder Härte der verwendeten Werkstoffe? Ferner wollte ich verstehen, welche Schadensursachen ausschlaggebend für den Materialverlust am Adapter sind.

Durch eine CT-Untersuchung der Konusadapter, kann der Ist- und Urzustand zweier geometrisch exakt gleicher Bauteile verglichen werden. Um den Materialabtrag sicher zu bestimmen, ist ein CT- Vergleich aus meiner Sicht aussagefähig. Für Rückschlüsse zur Schadensursache ist die Untersuchung meines Erachtens nicht geeignet. Um eine Aussage zur Schadensursache zu treffen, müsste die komplette Entwicklungsdokumentation, wie Untersuchungsberichte, Risikoanalysen, Festigkeitsrechnungen, Normen, Werkstoffzusammensetzung, Fertigung (z.B. Wärmebehandlung, Beschichtungen, Fertigungstoleranzen), Härte, Festigkeiten, Duktilität, Oberflächentopographie, geometrische Abweichungen und die Belastungen bekannt sein.

Ich würde vermuten, dass eine elektrochemische Reaktion abhängig von den Oberflächenschichten/dem -korrosionsschutz ist. Sollten diese Schicht/-en mechanisch zerstört werden, kann ich mir vorstellen, dass der Werkstoff vom Adapter reduziert wird, also ein Materialabtrag stattfindet. Der Titanwerkstoff, obwohl unedler als die Legierung, hat die Fähigkeit eine neue Passivschicht zu bilden, deshalb findet am Konus vom Schaft kaum Materialabtrag statt.

Die Passivschicht/Oberfläche der Adapterhülse kann durch mechanische Belastungen d.h. Mikrobewegungen zerstört worden sein. Die Mikrobewegungen und die elektrochemische Reaktion führen dann zum Materialabtrag zwischen Schaft und Adapter. Vervollständigt wird das Bild der Fehlerkette durch unzureichende OP Instruktionen und konstruktive Mängel. Durch diese Fehlerkette ist der Schaden der Adapter-Konus Verbindung vorprogrammiert und unvermeidbar.

Aus meiner Sicht handelt es sich, um eine überlagerte mechanische und elektrochemische Belastung/Schädigung der Komponenten. Die Begründung, dass die Härte bzw. Dichte ursächlich sein soll und auch dass eine mechanische Belastung ausgeschlossen wird, kann ich nicht nachvollziehen.

Beitrag zum Artikel „Untersuchung zweier hochlegierter Kopfadapter des Durom-Metasul-LDH-Hüftprothesenmodells der Fa. Zimmer mittels Computertomografie“

Jürgen Thoma, Breisach

Donnerstag, 21.01.2021

Ursächlich für den Verschleiß an der Verbindung Schaft – Adapter, ist eine unzureichende Fügung. An dieser Stelle darf kein oder nur geringer Abrieb auftreten, z. Bsp. bei erstmaliger Fügung. In Folge dürfen an dieser Stelle keine Mikrobewegungen mehr stattfinden. Da dies bei unseren Modellen nicht der Fall gewesen ist, kam es zu extrem hohen Verschleiß an dieser Stelle.

Dieser hohe Verschleiß konnte aber nicht alleine auf die mechanische Beanspruchung zurückgeführt werden, sondern musste noch einen zusätzlichen Vorgang ausgelöst haben. Hier setzt der Bericht von Herr Schwörer an, dass eine zusätzliche elektrochemische Reaktion ausgelöst wurde. Bei einem rein mechanischem Abrieb, müsste die weichere Komponente (Schaft) zerstört werden und nicht die härtere Komponente (Innenseite Adapter). Die Dichte von den einzelnen Werkstoffen kann in diesem Zusammenhang nicht als Ursache angeführt werden.